پاستوریزاسیون کمپوست قارچ در تونل فاز 2

هدف از پاستوریزاسیون:

هدف از پاستوریزاسیون کمپوست قارچ این است که تمام میکرو ارگانیسم های مضر که در مرحله فاز یک کمپوست سازی جان سالم بدر برده اند از بین بروند و طبق نتایج بسیاری از مطالعات در صورتی که دما برای مدت 5 ساعت در حدود 55 درجه سانتیگراد حفظ شود میکرو ارگانیسم های بیماری زا از بین خواهند رفت .

پاستوریزاسیون با توجه به چگونگی افزایش دمای هوا و کمپوست و زمانی که این دما در محیط در همین حد باقی می ماند بستگی دارد. در حال کلی و عمومی طول زمان پاستوریزاسیون8-6 ساعت است و در این مدت وجو.د دمای 56 درجه سانتیگراد برای پاستوریزاسیون کامل و مناسب کافی می باشد. در این حالت دمای هوا نیزدر حدود 57-56 درجه سانتیگراد حفظ می شود. در صورتی که دما به بیش از این بالا برود. ممکن است قسمت عمده عوامل و میکرو ارگانیسم های مفید نیز ازبین بروند.دمای کمپوست در طول دوره پاستوریزاسیون ممکن است به بیش از 56 درجه سانتیگراد برسد اما در صورتی که میکرو ارگانیسم های مفید را به حداقل رساند و در این صورت میزان اندک ازبین رفتن میکرو ارگانیسم ها سبب کاهش عملکرد نخواهد شد. هدف اصلی در مرحله پاستوریزاسیون این است که حداکثر تعداد میکرو ارگانیسم های مفید همزمان با نابودی و ازبین رفتن میکروارگانیسم های مضر ، حفظ می گردند.

آمونیاک زدایی (شیرین کردن کمپوست) (conditioning)

هدف از conditioning افزایش انتخابی بودن کمپوست است و دامنه دما دراین مرحله باید به صورتی باشد که برتی فعالیت میکرو ارگانیسم های thermophilic مناسب باشد بدین صورت که دما بین 50-45 درجه سانتیگراد باشد.

دمای هوا کمتر از 40 درجه سانتیگراد مفید نمی باشد زیرا بعضی از میکرو ارگانیسم های mesophilic می توانند رشد و نمو داشته باشند. در صورت افزایش دما به بیش از 50 درجه سانتیگراد نیز بسیاری از پروتئین ها و آمینو اسید ها به امونیاک تجزیه شده و در نتیجه طول مدت آمونیاک زدایی conditioning افزایش می یابد. وجود دمای بالا تا حد زیادی از فرآیند ترکیب بین نیتروژن و کربو هیدراتها جلوگیری می کند .خوشبختانه تعداد زیادی از میکرو ارگانیسم های thermophilic در صورت وجود دامنه دمایی می توانند رشدو نمود خود را ادامه دهند اما در این صورت میزان کنترل چندان دقیق نخواهد بود.

در مدت (conditioning) باید تمام آمونیاک موجود در کمپوست از بین برود بدین صورت که یا تجزیه شده و به دیگر مواد تبدیل شود و یا از طریق تبخیر دفع گردد و در اینصورت کربوهیدارتهای ساده تجزیه شونده که باقی می مانند به سادگی و به سرعت تجزیه خواهند شد.

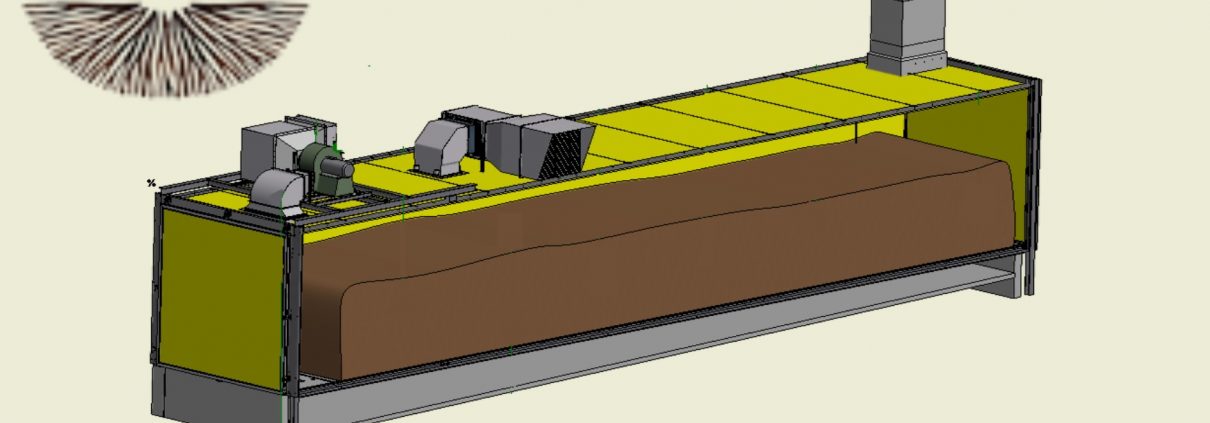

مراحل پاستوریزاسیون کمپوست در تونل شامل چهار مرحله اصلی زیر می باشد:

- تسطیح (leveling)

- گرمادهی

- پاستوریزاسیون

- سرد کردن

- آمونیاک زدایی (conditioning)

تسطیح (leveling)

انجام تسطیح پس از پرکردن تونل های کمپوست فاز 1 سبب می شود که تفاوت دما در قسمت داخلی توده کمپوست کمتر شود و درنتیجه کمپوست تا حدی یک دما گردد. طول مدت این دوره بسته به تفاوت دمای موجود بین میانگین دمای کمپوست و میزان فعالیت کمپوست است و از 1 تا 15 ساعت متفاوت است . میزان جریان هوا در طی این مرحله باید حدود 200-150 متر مکعب هوا در ساعت به ازاء هر تن کمپوست باشد و میزاتن هوای مورد نیاز جهت تهویه نیز بسته به دما و میزان فعالیت کمپوست متفاوت است .

دمای میانگین کمپوست باید حدود 45 درجه سانتیگراد باشد و دمای هوا نیز بسته به میزان فعالیت کمپوست متفاوت است . هنگامی که تفاوت بین دماهای کمپوست کمتر از 5-3 درجه سانتیگرا باشد می توان هوادهی کمپوست را انجام داد.

گرمادهی

معمولا” فعالیت موجود در خود کمپوست به حدی است که بدون استفاده از بخاری دمای آن به میزان مود نظر می رسد و درحالت کلی میزان افزایش دما در کمپوست به مقدار 1.2 درجه سانتیگراد در ساعت می باشد.ومیزان اکسیژن نیز نباید به بیش از 10% برسد . گزارش های مختلفی وجود دارد که میزان اکسیژن و دی اکسید کربن نباید به میزان انها در حالت طبیعی برسد. و در بعضی موارد مجموع این دو گاز کمتر از 21% است . در صورتی که تفاوت های دمایی در کمپوست زیر 5 درجه سانتیگراد بود باید میزان جریان هوا را کاهش داد. زیرا چرخش هوا بیش از مقدار لازم سبب دهیدراته شدن می شود و تاثیر منفی بر فعالیت کمپوست خواهد داشت .میزان هوای مورد نیاز جهت تهویه بسته به سرعت گرم شدن کمپوست و نیز میزان اکسیژن موجود در محیط دارد و هنگامی که دمای کمپوست به و هوا به 56 درجه سانتیگراد رسید زمان اغاز پاستوریزاسیون فرا می رسد.

پاستوریزاسیون

طول مدت پاستوریزاسیون کمپوست برای اطمینان از تابودی کامل میکرو ارگانیسم ها بیماریزا و خسارت زا باید 8تا 10 ساعت باشد. در این حالت دمای هوا را می توان در حد 56 تا 57 درجه سانتیگراد نگه داشت اما دمای داخل توده کمپوست ممکن است 60-59 درجه سانتیگراد برسد ، اما نکته ای که باید به آن توجه داشت این است که دمای کمپوست از 60 درجه سانتیگراد بالاتر نرود. مقدار کمی هوای تازه به منظور جلوگیری از ایجاد شرایط کمبود اکسیژن با تغییر وضعیت دریچه های ورودی هوا باید وارد تونل گردد.

سرد کردن

در ادامه پاستوریزاسیون و پس ازآن ، کمپوست را باید در هر ساعت به میزان 3 درجه سانتیگراد سرد کرد تا دما به 50-48 درجه سانتیگرا برسد.کنترل دمای هوا با توجه به کاهش دمای کمپوست کنترل می گردد.

آمونیاک زدایی (conditioning)

در این مرحله دمای کمپوست باید در حد 48 درجه سانتیگراد به میزان 3 درجه سانتیگراد ثابت نگه داشته شود و دمای هوا نیز کمی پایین تر از این مقدار باشد . در طی این مرحله نیز به حداقل چرخش هوا و ودود هوای تازه وجود دارد.

تقریبا” سه روز پس از پاستوریزاسیون دمای کمپوست افزایش می یابد و فشار کمپوست نیز به تدریج بیشتر می گردد و در این زمان فعالیت میکروارگانیسم های موجود درکمپوست استثنا” بالا می باشدکه این حالت می تواند تا حد زیادی نشان دهنده عدم وجود آمونیاک در کمپوست باشد.برای جلوگیری از افزایش یسش از حد دمای کمپوست و رسیدن آن به بالاتر از 51-50 درجه سانتیگراد باید میزان جریان هوا را افزایش داد و در این وضعیت دمای هوا را می توان تا حدود 43 در جه سانتیگراد پائین آورد.

دمای پایین تر هوا می تواند تا حدی سبب انتخابی شدن کمپوست گردد و دمای بالای داخل کمپوست نیز سبب خسارت به عملکرد گردد و نکته مهم این است که تصمیم بگیرید کدامیک از فاکتور اخیر برای شما مهم تر بوده و درنتیجه به همان شیوه عمل نمایید.

هنگامی کمپوست فاقد آمونیاک شدمی توان اسپان زنی را آغاز نمود .میزان آمونیاک موجود در کمپوست معمولا” با استفاده از لوله های گاز (DRAGER) اندازه گیری می شود . غلظت بخار آمونیاک بلافاصله پس از پاستوریزاسیون معمولا” حدود 600 تا 800 ppm است که تقریبا” معادل 0.06 تا 0.08 % می باشد و این غلظت با گذشت هر روز از مرحله پاستوریزاسیون به میزان نیم تا دو سوم کاهش می یابد . هنگامی که غلظت آمونیاک موجود در بستر به مرحله 5ppm رسید می توان کار اسپان زنی را آغاز کرد . در حالت آمونیاک زدایی (conditioning) در تونل ها ممکن است تا یک هفته نیز به طول بیانجامد.

اگر می خواهید کار اسپان زنی را به تاخیر بیاندازیدمی توانید کمپوست را درحالت و شرایط conditioning نگهداری کنید اما بهتر است که این کار را انجام ندهید. در طی دوره conditioning وزن کمپوست داخل تونل بین 30-25 درصد کاهش خواهد یافت .

نکات مهم در تونل فاز 2:

در هنگام پر کردن تونل باید دقت داشته باشید که کمپوست قارچ حتما پوش داده شوند تا هوای لازم به همه ی قسمت های کمپوست برسد.و همچنین قسمت هایی که چسبندگی دارند از هم جدا شوند.

دوم اینکه ارتفاع کمپوست در تونل اهمیت دارد که این ارتفاع را با استفاده یک فرمول خاص بررسی و اجرا باید کرد.

از نکته های مهم در ایجاد تونل پاستوریزاسیون ،حجم هوا در واحد زمان ، فشار یا همان استاتیک و راندمان کاری می باشد.

دیدگاه خود را ثبت کنید

آیا می خواهید به بحث بپیوندید؟در صورت تمایل از راهنمایی رایگان ما استفاده کنید!!